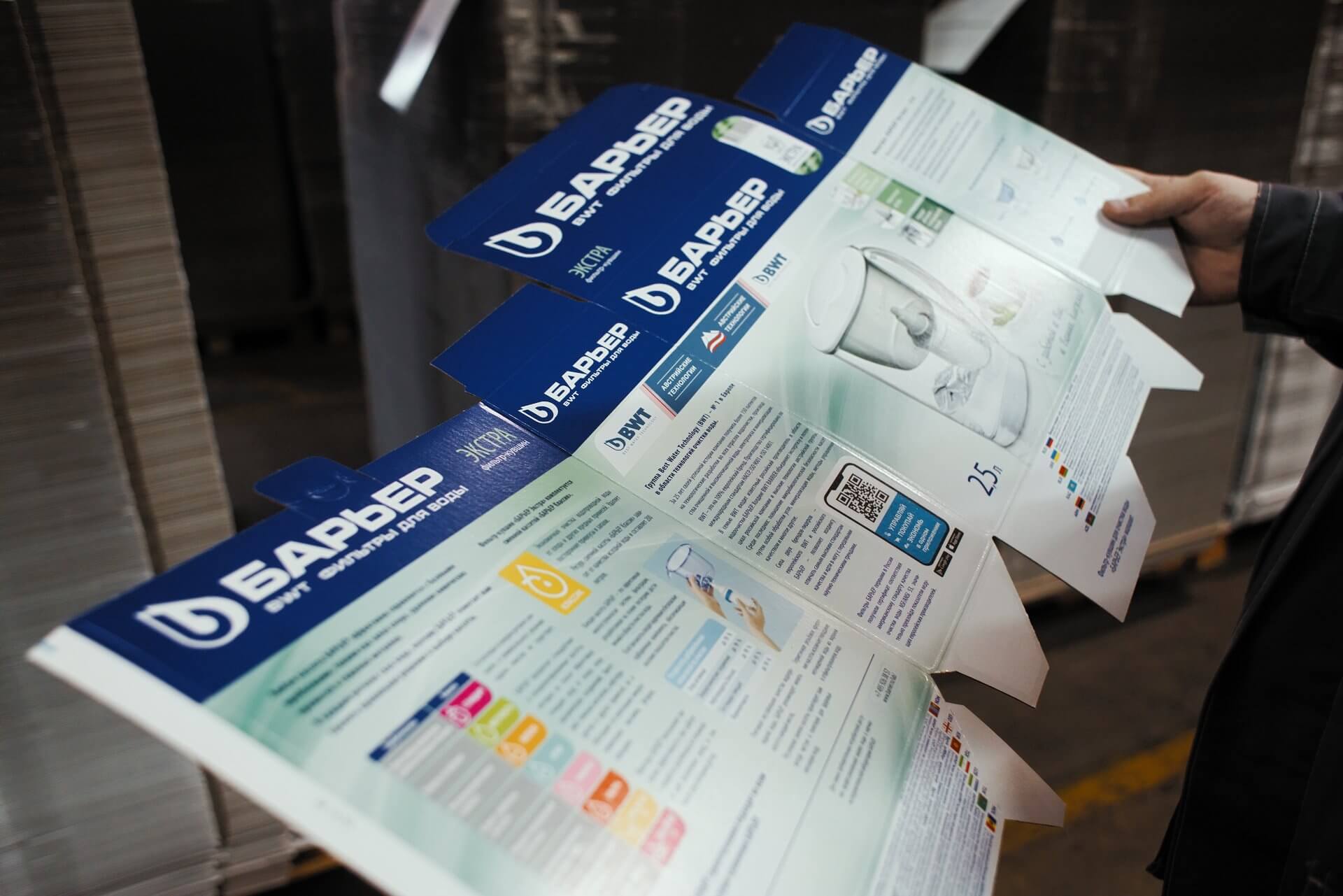

Как делают многоцветную упаковку на производстве «Готэк-Принт»

Изучаем производство железногорского предприятия

Компания «Готэк-Принт» входит в группу «Готэк», это одно из его четырех производственных предприятий, расположенных в Железногорске.

В 70-е годы на железногорском комбинате гофротары и этикеток здесь работал полиграфический цех. А в 99-м появилось самостоятельное предприятие — «Готэк-Принт». И уже 20 лет здесь изготавливают упаковку для разной продукции: от кондитерских коробок и новогодних подарков до картонной тары для средств гигиены и бытовой техники.

«Готэк-Принт»

Расположение:

307170, Курская обл.,

г. Железногорск, территория Промзона, ЛИТЕР Б1

Мощность:

30 млн. квадратных метров продукции в год

Площадь:

7,5 тыс. квадратных метров

Сотрудники:

343 человека

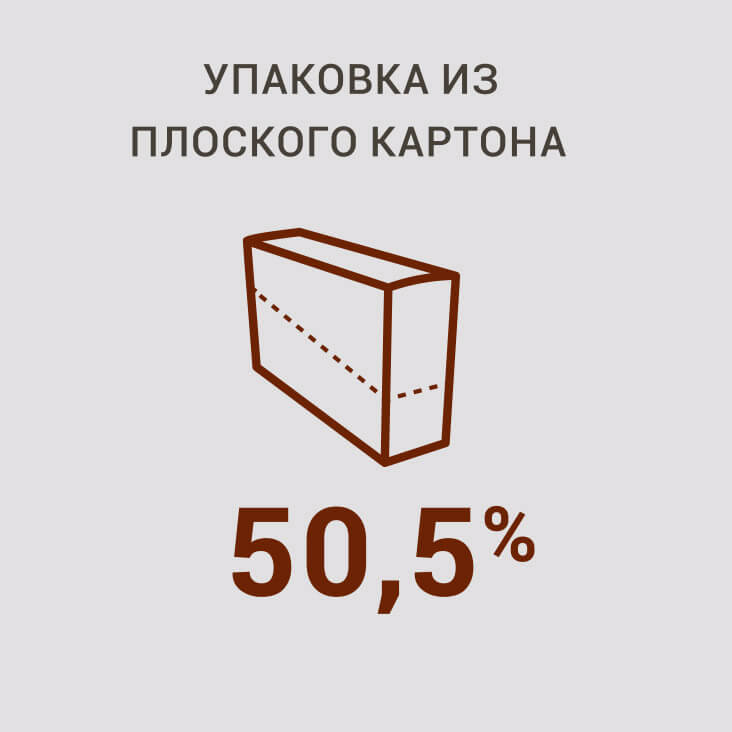

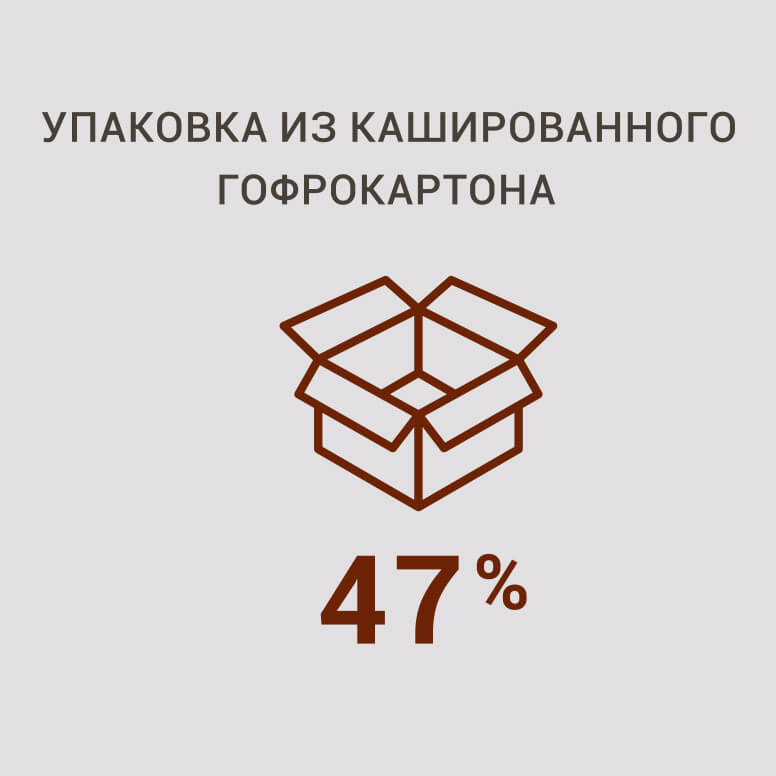

Производимая продукция делится на два основных вида:

- упаковка из кашированного картона (от немецкого «оклеивать бумагой, прятать, маскировать») — это привычный гофрокартон только с напечатанным цветным верхним слоем — в прошлом году было изготовлено 16, 5 млн. кв. метров

- упаковка из плоского картона — около 13 млн. кв. метров за 2018 год

То есть готовой полиграфической продукцией, произведенной в компании «Готэк-Принт» в 2018 году, можно почти полностью выстелить город Льгов, который занимает 37 кв км.

Что производят:

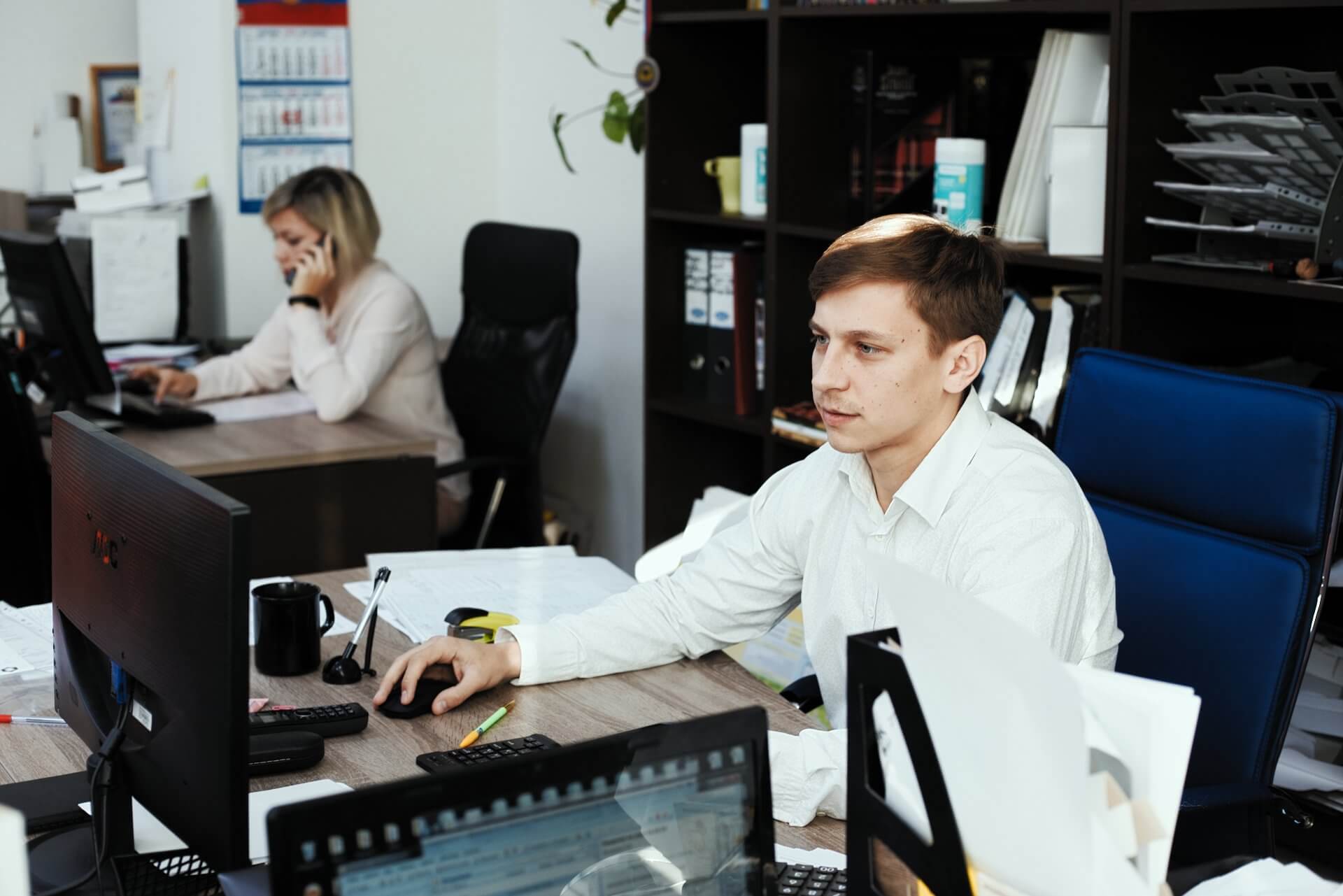

Отдел продаж

Все начинается с отдела продаж. Менеджеры, а точнее front-office и back-office принимают заказы у клиентов, взаимодействуют с постоянными заказчиками и ищут новых, они оформляют документы, работают с отделом планирования, технологами и конструкторами. Задача заключается в том, чтобы загружать производство высокодоходными заказами. По сути, продажи обеспечивают работу всему коллективу предприятия.

Менеджер должен знать особенности оборудования и материалов, разбираться в технологической цепочке, разбираться в конструировании и ценообразовании.

Александр Кузнецов

менеджер по продажам

«Я работаю в компании более трех лет: вначале на высечном оборудовании в цехе, а полгода назад прошел собеседование и перешел в отдел продаж. Здесь свои особенности: все менеджеры несколько месяцев проходят обучение на производстве, потом сдают экзамены и только после этого начинают работать с клиентами. Без знания специфики производства в нашей работе не обойтись, важно разбираться во всех тонкостях процесса, знать оборудование, его минимальные и максимальные характеристики, возможности загрузки. И, конечно же, быть уверенным в качестве своего продукта».

Участок подготовки производства

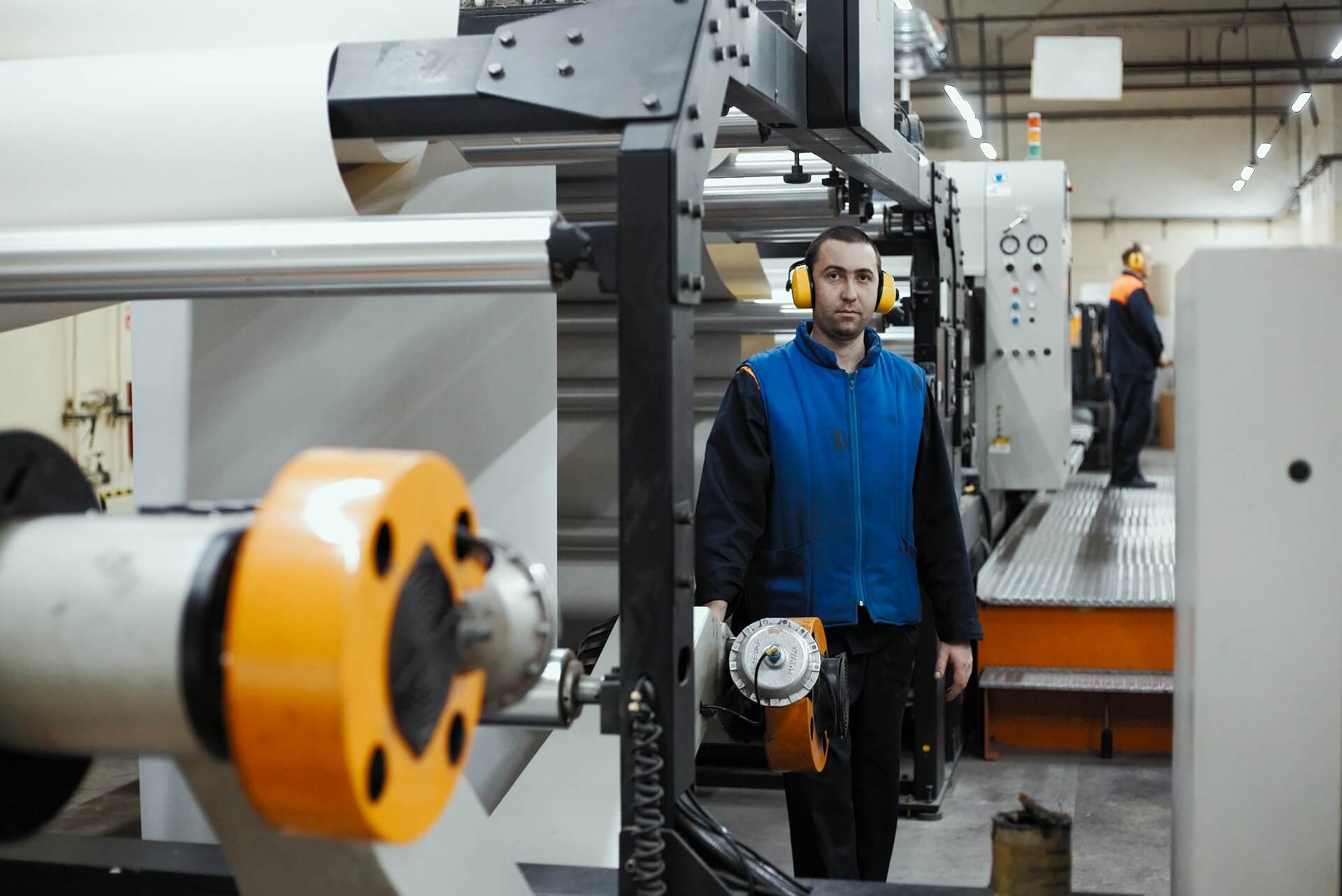

С огромных рулонов с картоном начинается производственная цепочка. После того, как технологи обработают заказ, а дизайнеры адаптируют макеты под специфику оборудования, заказ запускается в производство.

Сырье привозят преимущественно из Санкт-Петербурга, а также из Украины, Австрии, Швеции. Коричневый картон идет для кашированной продукции, белый — для нанесения печати. Ширина рулона максимально достигает 1600 мм, диаметр – 1800 мм, плотность варьируется от 80 до 600 г/кв метр. По весу одна такая бобина может весить и 700 кг, и 1 тонну.

Две специальные машины нарезают картон на листы по заданному формату. Один такой агрегат обрабатывает 300 метров картона в минуту. За смену получается до 100 тысяч листов. Максимальный размер листа 1,02 м х 1,4 м. Причем, «выкраиваются» будущие коробки с минимальным количеством отходов.

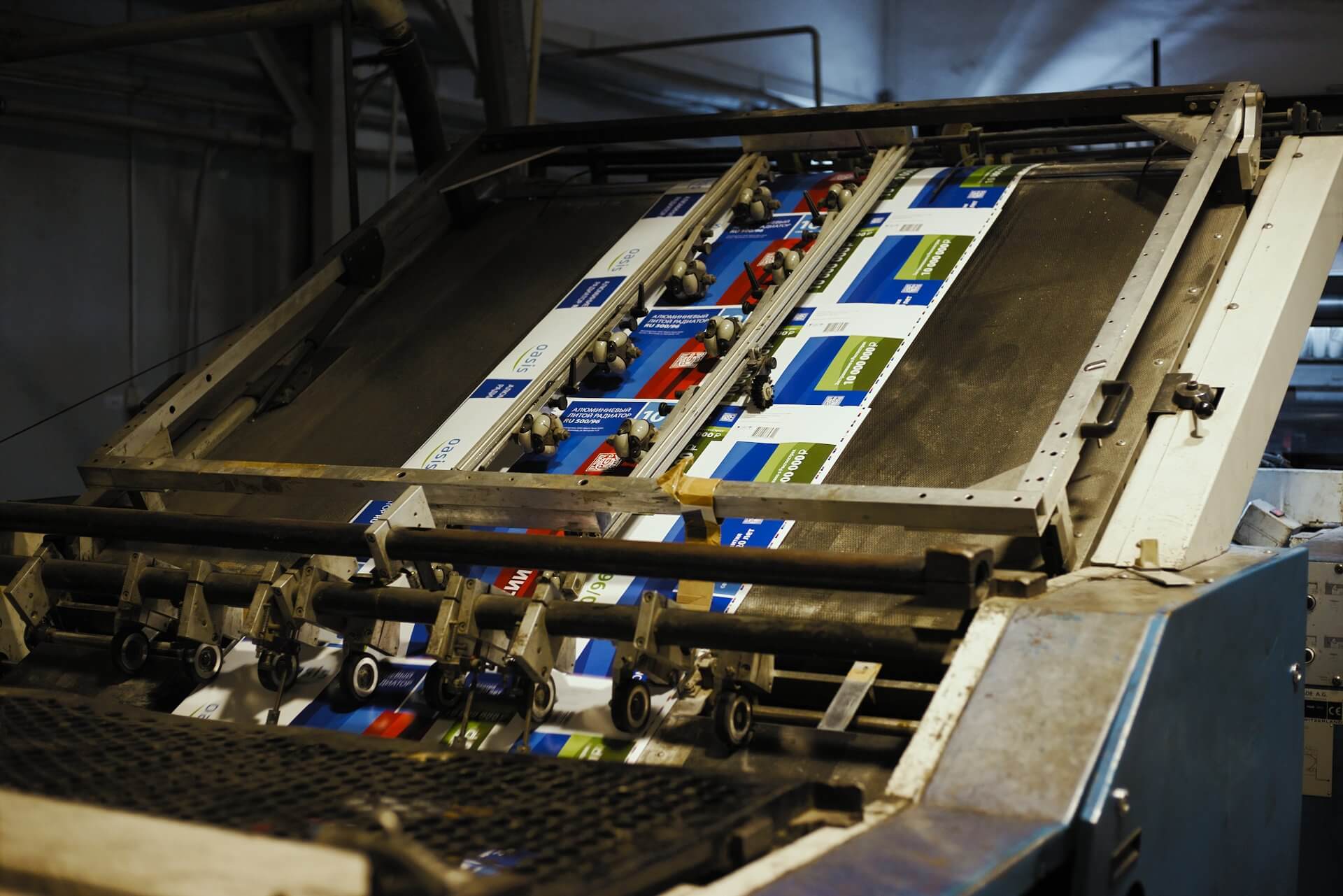

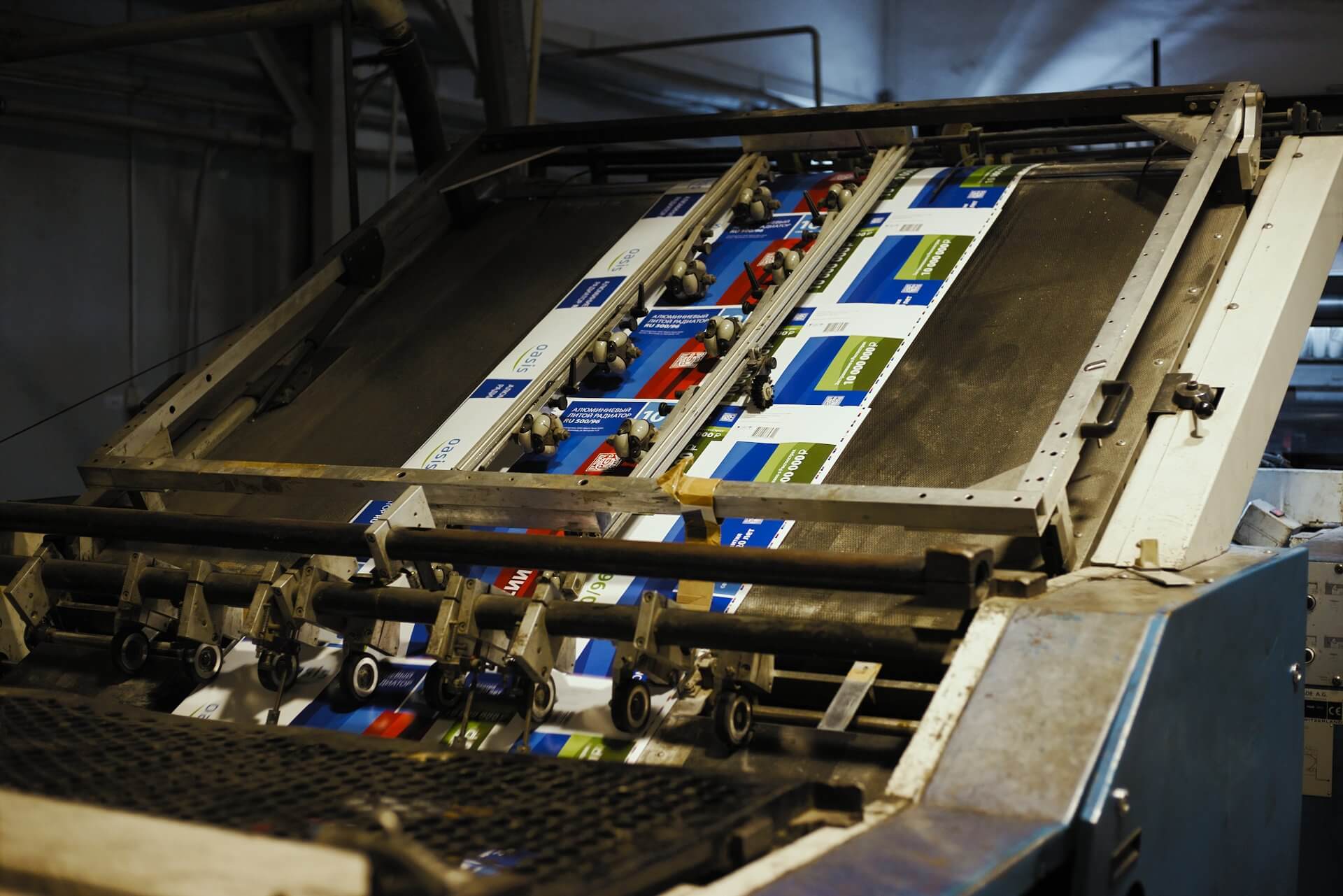

Участок печати

На «Готэк-Принте» установлено оборудование для полного цикла производства упаковки: весь процесс происходит на одном производстве, только на разных участках.

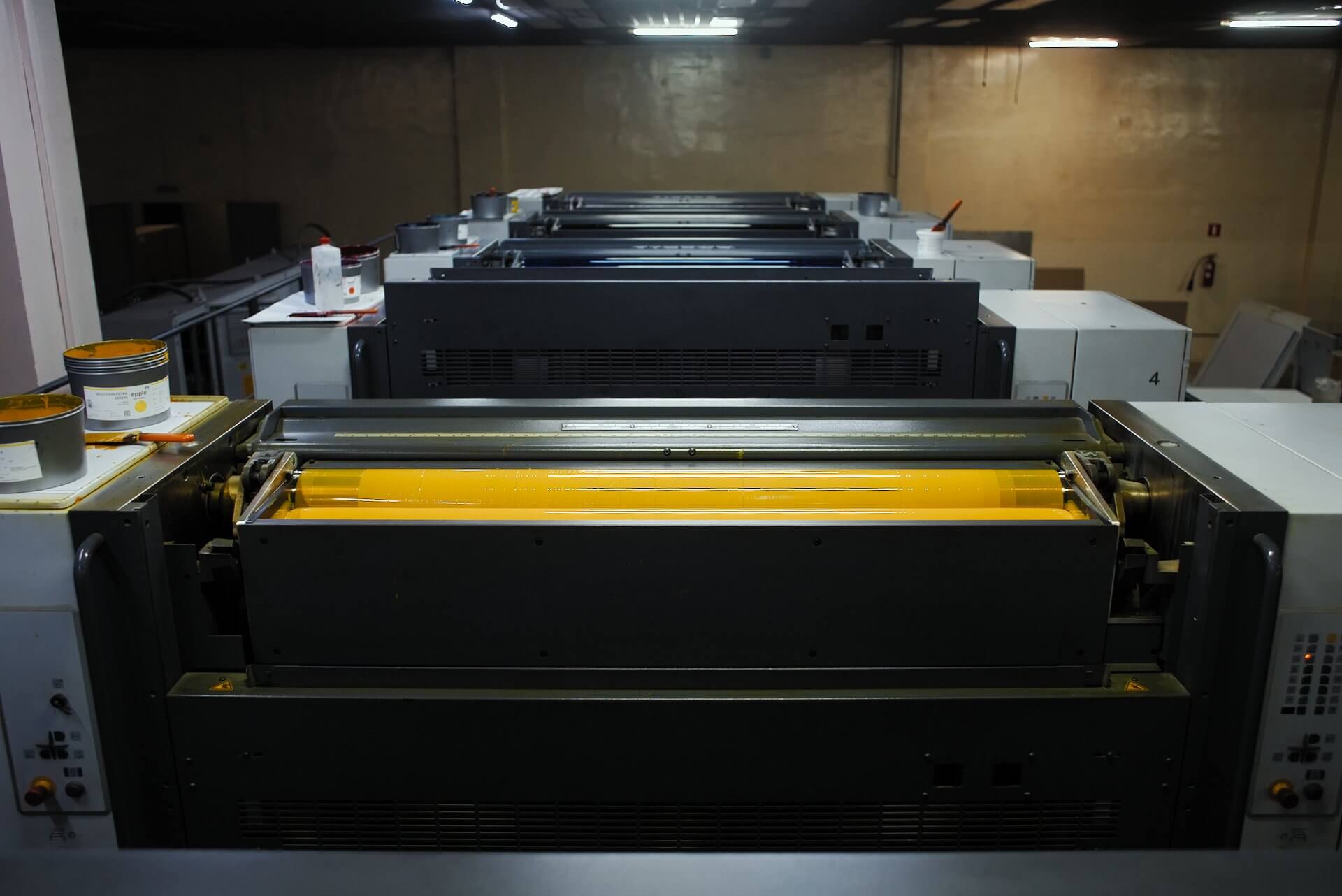

Для печати используют две линии: для малых и больших форматов. Это оборудование немецкого производства с технологией офсетной печати. В программу загружают макет, вводят нужный тираж, настраивают все параметры. В один час такие машины могут печатать от 14 до 17 тысяч листов.

Каждый лист захватывается автоматическими и проходит через шесть секций с краской. По стандартам это желтый, пурпурный, голубой и черный. Еще два цвета могут быть смешанными, или, например, бронзовым или золотым, которые нельзя напечатать при помощи основных цветов.

Через транспортирующую систему лист двигается в лакировальную секцию, где покрывается лаком: или водным, или ультрафиолетовым. Последний дает больший блеск.

Сушится лист под инфракрасными или ультрафиолетовыми лампами. Напечатанный, залакированный и высушенный лист укладывается на паллету. Для обеспечения укладки листов с минимальным трением сепкция приемки оснащена вакуумными барабанами, воздуходувками, вентиляторами.

После того, как тираж отпечатан всю систему промывают, чтобы избежать брака при последующей печати.

директор по производству

Дальше листы с цветной печатью должны пролежать еще около 8 часов, чтобы краска окончательно закрепилась на картоне.

Участок каширования

В процессе этого этапа заранее запечатанный и прошедший постпечатную обработку лист (лакирование, тиснение и пр.) наносится на основу — гофророванный картон.

Кашировальная линия состоит из двух основных узлов, гофропресс и участок каширования. Гофропресс под высокой температурой изготавливает, двухслойный гофрокартон. На кашировальном участке к нему приклеивается покровный лист с напечатанным ранее изображением. В час получается до 10 тысяч штук таких листов.

Участок высечки

Сюда листы с изображением попадают либо после нанесения печати на плоский картон, либо после процесса каширования. Тигельный высекальный пресс, высекает изделия согласно крою, убирает всё лишнее, наносит биговки, по которым потом будут формироваться коробки.

Участок ручных работ

На этом этапе от картонной заготовки вручную отделяются все лишние отходы. Потом они поступают на участок пресса, где они измельчаются, формируются в кипы и отправляются на другое предприятие, где его перерабатывают и изготавливают новый картон. Такое вот безотходное и экологически чистое производство.

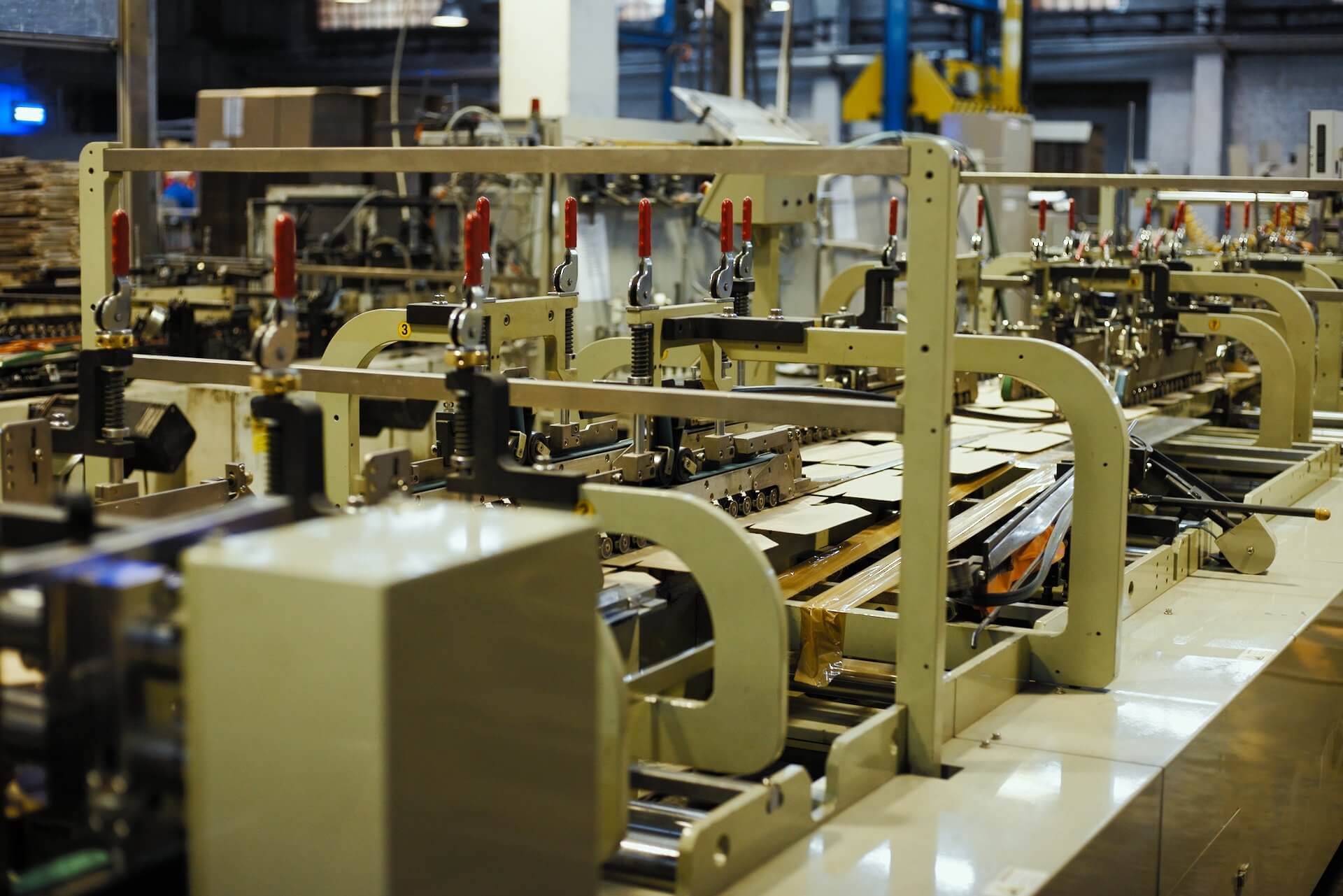

Участок склейки

На финальном этапе заготовки попадают на одну из шести линий, где формируются и склеиваются нужные коробки.

Нина Горбунова

ветеран производства

«На этом производстве я проработала 43 года. Пришла сюда учеником печатника и доработала до печатника 4 разряда. Сейчас я работаю съемщиком, беру готовую продукцию с конвейера и передаю коллегам из бригады для дальнейшей упаковки и отправки клиенту».

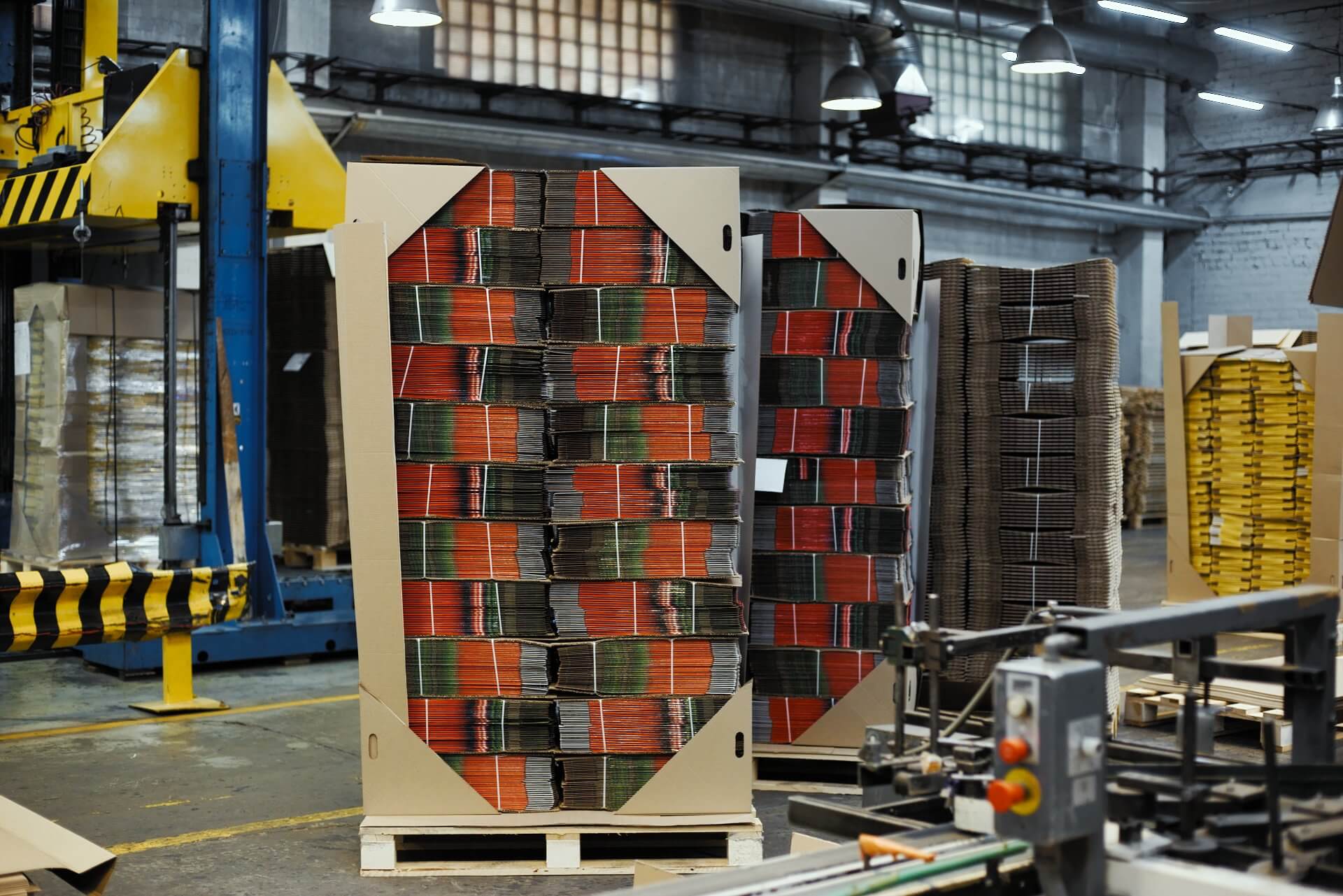

Готовые коробки или пачки укладывают на паллеты, их обматывают стрейч-пленкой, стягивают полипропиленовыми лентами и отправляют на склад готовой продукции, откуда их забирают автотранспортом и везут к заказчику.