Как делают гибкую упаковку на производстве «Готэк-Полипак»

Узнали, как гранулы полиэтилена превращаются в гибкую упаковку

Компания «Готэк-Полипак» входит в группу предприятий «Готэк». Это одно из четырех производств, расположенных в Железногорске, где изготавливают упаковку. На «Готэк-Полипаке» — гибкую.

Изначально на предприятии, возникшем в 1991 году, делали только полиэтиленовую пленку, которая использовалась при производстве фасовочных пакетов, тетрадных обложек, покрытия теплиц. Это были монопленки, состоящие из одного компонента — полиэтилена высокого давления. Спустя годы ассортимент выпускаемой продукции расширился. Сейчас появились многослойные пленки, а при изготовлении полиэтиленовых теперь можно включать до 12 компонентов.

«Готэк-Полипак»

Виды выпускаемой продукции:

• пленки полиэтиленовые без печати – 20%

• пленки полиэтиленовые с печатью – 36%

• пленки многослойные – 44%

Количество клиентов: 130

Количество сотрудников: 200 человек

• мужчин 77%

• женщин 23%

Средний возраст работающих сотрудников:

39 лет

Средний стаж сотрудников:

11,5 лет

Еще одно достижение компании — собственные уникальные разработки пленок под требования клиентов. Один из последних примеров — разработка полиаутерсной пленки для компании Procter & Gamble.

Сырье для полиэтиленовой пленки привозят из России, Финляндии, Израиля, США, Пакистана, Саудовской Аравии.

Помимо производства собственной пленки, компания закупает пленку другого вида в рулонах, наносит на нее печать и склеивает между собой — ламинирует.

За всю историю в компании было выпущено столько пленки, что ею можно два раза покрыть всю территорию Москвы.

Экструзия

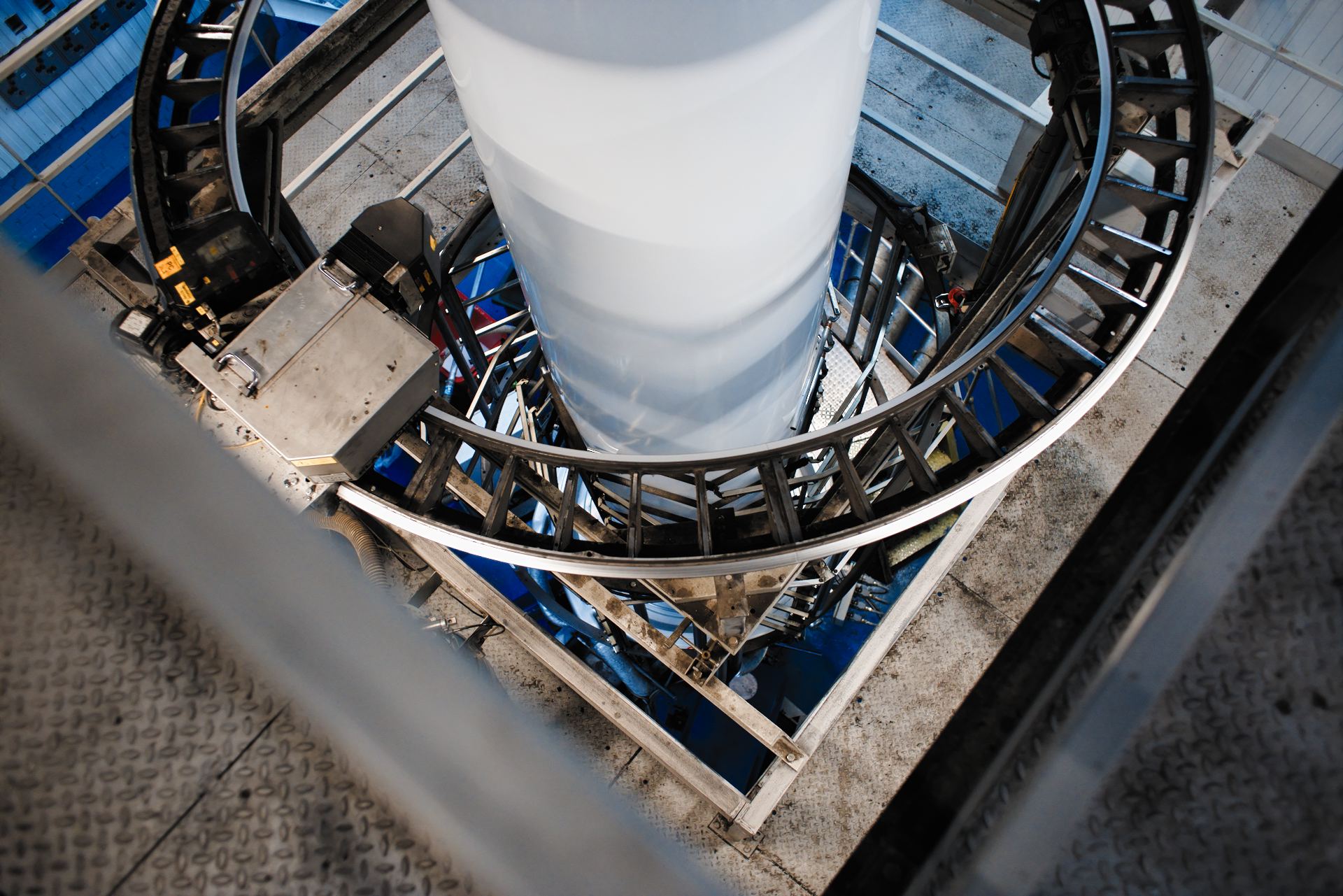

Первый этап производства полиэтиленовой пленки начинается с экструдера — машины для непрерывной переработки полимерного сырья. Гранулы пластика автоматически попадают в экструдер через специальные вакуумные насосы, где смешиваются с добавками и нагреваются, превращаясь в пластичную массу.

Затем масса подается на формирующую головку и выдувным способом с помощью потока воздуха поднимается вверх, превращаясь в пленку. Средняя температура плавления полиэтилена достигает 170-210 градусов. Добираясь до верхних вытяжных валов, полиэтилен остывает, и уже готовое полотно спускается на намотчик, где раскраивается.

Экструдер работает без перерыва и производит 10 тонн полиэтилена в день. При производстве строительных пленок частично используется вторичное сырье — рециклинг-гранулы, которые «Готэк-Полипак» перерабатывает из отходов производства и добавляет в основное сырье.

Директор по производству компании «Готэк-Полипак» Алексей Панов

Печать

Флексопечать наносится на поверхность пленки с помощью фотополимерных форм на специальных печатных машинах. После печати полотно проходит через секционные сушки, а потом в сушильный мост, где окончательно высыхает. Затем полуфабрикат 24 часа проходит этап отлежки, во время которого краска окончательно закрепляется на материале, а после его отправляют на следующую операцию — ламинацию.

Ламинация

После межоперационной отлежки полуфабрикаты с печатью поступают на ламинацию — процесс склеивания пленок. Это предпоследний этап производства. Насосы закачивают клей и отвердитель в станцию, которая подогревает состав до 40 градусов и через шланг подает его на клеенаносящий вал. Полотна склеиваются между собой, сжимаясь двумя резиновыми металлическим валами, а после оказываются в сушильной камере. Там они проводят 36 часов и попадают на заключительный этап производства — резку, а после отправляются на склад.

Отгрузка

Склад готовой продукции вмещает 180 тонн пленки. На предприятии работают экологически чистые электропогрузчики, не выбрасывающие в атмосферу сажу, которая может осесть на готовой продукции.

В среднем на производство простых полиэтиленовых пленок уходит 7 дней. Многослойный материал с печатью изготавливают за 14 дней. Если клиент делает заказ впервые, то на производство уходит 35 дней. В это время включается еще и допечатная подготовка: создание цветовых файлов, проработка дизайна, изготовление цветопробы, утверждение клиентом.